工場は「物をつくる場所」というシンプルなイメージとは裏腹に、実は驚くほど複雑なシステムです。原材料が投入されてから製品が出荷されるまで、そして廃棄物の処理に至るまで、法律、人、管理体制、技術、品質、生産計画、安全・環境といった多様な要素が精密に連携しています。

新入社員が工場に配属されて最初に戸惑うのは、「大学で習ったことが直接役に立たない」ということです。それは、大学が「要素技術」(材料力学、電気回路など)を教えるのに対し、工場は「統合システム」(法律、資格、ISO、品質、生産管理、安全環境の連携)として動いているからです。

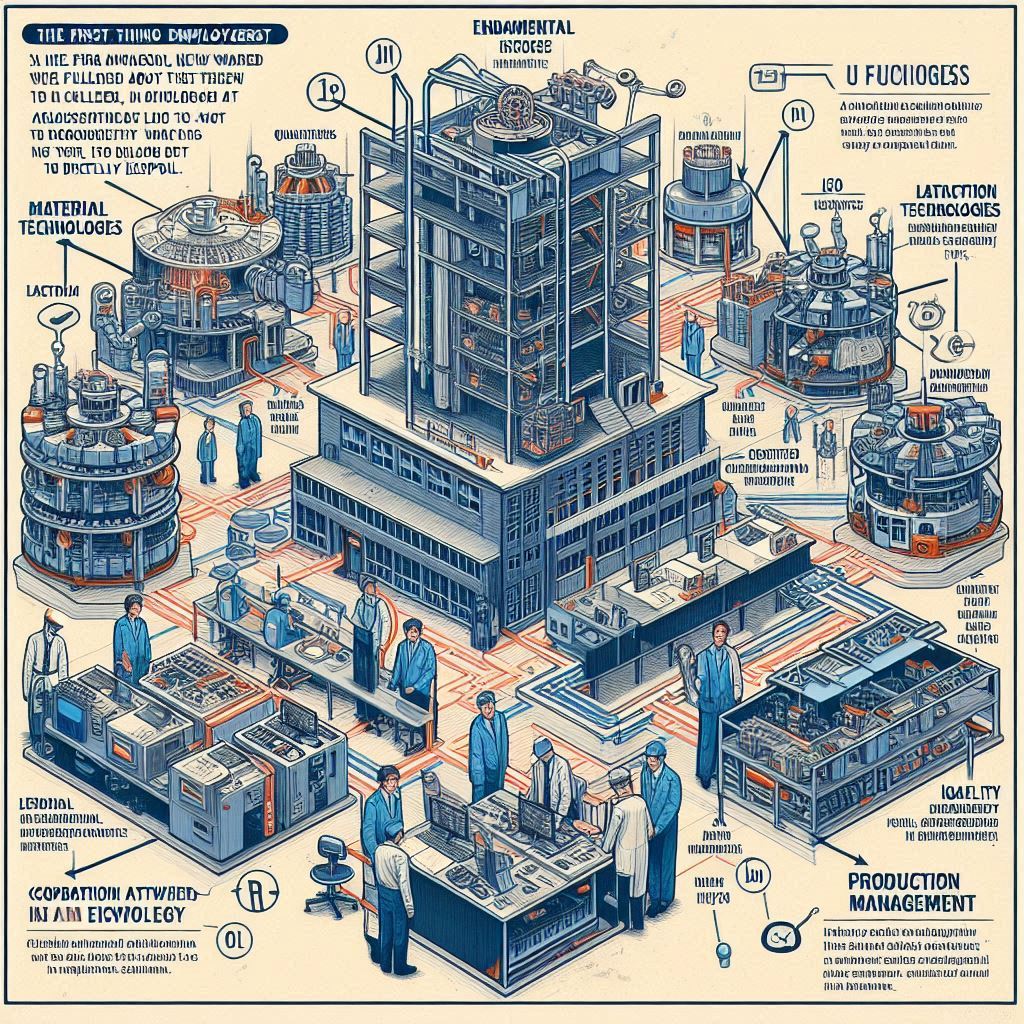

本記事では、工場の全体像を7つの柱に分解し、それぞれがどのように機能し、相互に関連しているのかを読み解きます。この視点は、単に工場を理解するだけでなく、現代社会の基盤となる「ものづくり」の仕組みそのものを理解する手がかりとなるでしょう。

工場の基本構造:INPUT→PROCESS→OUTPUT→社会

まず、工場を大きな流れで捉えてみましょう。

INPUT(投入)

原材料、エネルギー、労働力が工場に入ってきます。ここでは調達先の選定、安全性の確認、品質基準のチェックが行われます。たとえば化学工場では、原料の安全データシート(SDS)を確認し、危険物の保管方法を決定します。

PROCESS(加工)

設計図に基づいて部品を加工し、組み立て、検査する段階です。生産技術、品質管理、工程管理が複雑に交差します。各工程には標準作業手順書(SOP)があり、作業者はそれに従って作業を進めます。

OUTPUT(出荷)

完成品が出荷されると同時に、廃棄物や排出物も発生します。製品には製造物責任法(PL法)が伴い、廃棄物は廃棄物処理法に従って適切に処理されなければなりません。

社会(使用と廃棄)

製品は消費者の手に渡り、使用され、やがて廃棄されます。企業には製品の安全性確保、環境負荷の低減、リサイクル体制の整備が求められます。近年では製品のライフサイクル全体(設計→製造→使用→廃棄)での環境負荷評価(LCA)が重視されています。

これら全体を支えているのが、次に述べる7つの柱です。

工場を支える7つの柱 ― 全体像

| 柱 | 名称 | 役割 | キーワード |

|---|---|---|---|

| 第1 | 法規制・社会ルール | 存在条件の規定 | 守らないと操業停止 |

| 第2 | 人・資格・専門家 | 責任主体の明確化 | 選任義務 |

| 第3 | マネジメントシステム | 再現性・監査可能性 | PDCA |

| 第4 | 技術・工学 | 実装・具現化 | 生産工学・IE |

| 第5 | 品質保証 | 信頼の担保 | 不良の予防と検出 |

| 第6 | 生産・資源管理 | 日々の運営 | QCD最適化 |

| 第7 | 安全・環境・LC | 社会的持続性 | 製造後まで責任 |

これらは独立した要素ではなく、互いに支え合い、補完し合う関係にあります。一つでも欠ければ、工場全体の機能が損なわれる可能性があります。

第1の柱|法規制・社会ルール — 操業の前提条件

工場は自由に建てられるわけではありません。立地の選定から始まり、建設、操業、製品出荷に至るまで、あらゆる段階で法律による規制を受けます。

工場を規制する法律の体系

工場を規制する法律は多岐にわたります。主なものを分類すると以下のようになります。

立地・建設段階

工場立地法、建築基準法により、敷地面積に対する生産施設の割合、緑地面積率(20%以上)、建物の耐火構造などが定められています。これは周辺住民の生活環境を守るための措置です。

労働安全

労働安全衛生法(労安法)により、50人以上の事業場では衛生管理者の選任、定期健康診断、作業環境測定、安全教育が義務づけられています。

環境保全

大気汚染防止法、水質汚濁防止法、廃棄物処理法により、工場から出る排気、排水、廃棄物が厳格に管理されます。たとえばメッキ工場では、重金属を含む排水を中和・沈殿処理してから河川に放流します。

エネルギー・化学物質

省エネルギー法(省エネ法)では、エネルギー使用量が原油換算で年間1500kL以上の工場は「第一種エネルギー管理指定工場」となり、エネルギー管理士の選任が義務づけられます。化審法、化管法(PRTR法)により、化学物質の製造、使用、排出が管理されます。

製品安全

製造物責任法(PL法)により、製品が原因で消費者に被害が生じた場合、企業は損害賠償責任を負います。このため、設計段階でのリスク評価、製造工程での品質管理、出荷後のトレーサビリティ確保が不可欠です。

第2の柱|人・資格 — 責任主体の明確化

法律は制度を定めますが、それを実行するのは人です。工場では、法律で定められた資格を持つ専門家が配置され、各分野の責任を担います。

主要な法定資格

衛生管理者(労働安全衛生法)

50人以上の事業場では選任が義務となります。作業環境の測定、健康診断の実施、労働災害の原因調査などを担当します。

公害防止管理者(公害防止組織法)

一定規模以上の工場で、ばい煙発生施設や排水処理施設を持つ場合に選任が義務づけられます。大気、水質、騒音・振動など、分野ごとに資格が分かれています。

エネルギー管理士(省エネ法)

第一種エネルギー管理指定工場では選任が必要です。ボイラー、コンプレッサー、空調設備などのエネルギー消費を分析し、省エネ対策を立案・実施します。

電気主任技術者(電気事業法)

工場の受変電設備を管理します。変圧器、配電盤、遮断器の点検・保守を行い、感電事故や火災を防ぎます。

危険物取扱者(消防法)

ガソリン、灯油、シンナーなどの危険物を一定量以上貯蔵・取扱う場合、立会いまたは監督が必要です。

毒劇物取扱責任者(毒物及び劇物取締法)

毒物や劇物を製造・販売・使用する事業所では配置が義務づけられます。

第3の柱|マネジメントシステム(ISO) — 再現性の担保

優れた工場とは、特定の人物に依存せず、誰が担当しても同じ品質・安全・効率を実現できる工場です。そのための枠組みがマネジメントシステムであり、国際標準化機構(ISO)が定める規格が広く採用されています。

主要なISO規格

工場で広く採用されているのが、ISO(国際標準化機構)が定める以下の3つのマネジメントシステム規格です。これらは業種を問わず世界中で使用されている国際標準です。

ISO 9001(品質マネジメントシステム)

顧客満足を高めるための品質管理の枠組みを定めています。製造業で最も普及しているISO規格です。製品仕様の文書化、工程の標準化、不適合品の是正措置、内部監査の実施が求められます。電子部品工場では、はんだ付け工程の温度・時間を標準作業手順書(SOP)に明記し、作業者全員がそれに従います。

ISO 14001(環境マネジメントシステム)

環境負荷を低減するための仕組みです。工場は環境方針を定め、エネルギー使用量、廃棄物排出量、CO₂排出量などを特定し、目標を設定して改善活動を行います。近年では環境配慮が取引条件となるケースも増えています。

ISO 45001(労働安全衛生マネジメントシステム)

労災防止を目的とし、安全文化の醸成を図ります。リスクアセスメント、教育訓練、緊急時対応の計画化などが含まれます。特に建設業、製造業、エネルギー産業など高リスク業種で重視されています。

これら3つの規格は、共通の構造(Annex SL)を持つため、統合して運用することが可能です。すべてPDCA(Plan-Do-Check-Act)サイクルを基本とし、継続的改善を実現します。

業界特化型のISO規格

上記の基本規格に加え、特定業界向けの規格も存在します。自動車産業ではIATF 16949、医療機器産業ではISO 13485、食品産業ではISO 22000などが該当します。これらは業界固有の要求事項を追加したものです。

第4の柱|技術・工学 — システムの具現化

マネジメントシステムが「何をすべきか」を定めるなら、生産技術・工学は「どうやって実現するか」を具現化します。

主要な生産技術・工学手法

工程設計

製品を効率よく作るには、原材料から完成品に至るまでの工程設計が鍵となります。各工程の順序、所要時間、設備配置、人員配置を最適化し、搬送距離を最小化し、在庫を減らし、リードタイムを短縮します。

IE(インダストリアル・エンジニアリング)

作業を動作レベルまで分解し、時間・距離・負荷を測定して改善する手法です。ストップウォッチで作業時間を計測し、動線図で作業者の移動経路を可視化し、ムダな動作を削減します。

ジャスト・イン・タイム(JIT)

トヨタ生産方式の中核をなす考え方で、必要なものを必要なときに必要なだけ作ることで、在庫を削減し、柔軟性を高めます。

TPM(全員参加の生産保全)

設備の故障を予防し、稼働率を最大化する活動です。従来は専門の保全員が担当していましたが、TPMでは作業者自身が日常点検、清掃、給油を行います。

セル生産

U字レイアウトで多能工化を進め、多品種少量生産に対応します。電子機器の組立などで採用されています。

第5の柱|品質保証 — 信頼の構築

品質保証は、製品が顧客の要求を満たし、安全に使用できることを保証する活動です。工場では、設計→工程→検査→標準化という4層構造で品質を作り込みます。

品質保証の4層構造

第1層:設計段階での品質作り込み

設計審査(Design Review, DR)では、設計図が完成する前に、技術者、品質担当、製造担当が集まり、設計の妥当性を検証します。FMEA(故障モード影響解析)では、製品や工程で起こりうる故障モードを列挙し、リスクを数値化します。

第2層:工程での品質管理

SPC(統計的工程管理)では、工程のバラツキをリアルタイムで監視します。製品の寸法、重量、硬度などを定期的に測定し、管理図にプロットします。ポカヨケ(Mistake Proofing)は、人為的なミスを物理的・仕組み的に防ぐ工夫です。

第3層:検査による不良の検出

受入検査、工程内検査、最終検査により、不良品の流出を防ぎます。電気製品では、絶縁抵抗試験、耐電圧試験、動作確認が行われます。

第4層:標準化による再現性の確保

標準作業手順書(SOP)により、作業の手順、条件、判定基準を文書化します。作業者はSOPに従って作業し、品質のバラツキを最小化します。

第6の柱|生産・資源管理 — 日々の最適化

品質、コスト、納期のバランスを取りながら、日々の生産活動を円滑に回すのが生産管理の役割です。工場運営では「QCD」と呼ばれる3つの要素を最適化することが求められます。

QCD ― 工場運営の基本要素

Q(Quality:品質)

不良率、顧客クレーム件数を管理し、SPC、FMEAなどで改善します。

C(Cost:コスト)

原価率、製造費用、歩留まりを管理し、VA/VE(価値分析/価値工学)、ABC分析で最適化します。

D(Delivery:納期)

納期遵守率、リードタイムを管理し、MRP(資材所要量計画)、ガントチャートで計画します。

※安全(Safety)と環境(Environment)については、第7の柱で詳しく扱います。

主要な管理手法

MRP(資材所要量計画)

製品の生産計画に基づいて、必要な原材料・部品の種類・数量・調達時期を算出するシステムです。

ガントチャート

各工程の開始日・終了日を横棒で表したスケジュール表です。複数の製品を並行生産する場合、設備の稼働状況、人員の配置、納期を一目で把握できます。

OEE(設備総合効率)

設備がどれだけ有効に稼働しているかを示す指標で、時間稼働率、性能稼働率、良品率の3要素の積で計算されます。

ABC分析

在庫品目を金額や使用頻度でランク分けし、管理の重点を決める手法です。Aランク品目は厳密に管理し、Cランク品目は簡易的に管理します。

第7の柱|安全・環境・ライフサイクル — 社会的持続性

工場の責任は、労働者の安全、周辺環境への配慮、製品のライフサイクル全体での環境負荷低減にまで及びます。

労働安全の4層防護(優先順位順)

第1層:本質安全化

危険源そのものを排除する方法です。人が危険なエリアに入らなくても済むよう、ロボットや自動搬送装置を導入します。

第2層:工学的対策

機械・設備に安全装置を組み込みます。プレス機に両手操作式の起動スイッチを設け、インターロック(連動装置)により、カバーを開けたら機械が自動停止する仕組みにします。

第3層:管理的対策

作業手順、教育訓練、標識、立入禁止措置などで危険を管理します。

第4層:個人用保護具(PPE)

ヘルメット、安全靴、保護メガネ、耳栓、防塵マスク、手袋を着用します。ただし、PPEに頼るだけでは不十分であり、第1〜3層の対策を優先すべきです。

ライフサイクル全体での環境配慮

製品の環境負荷は、製造段階だけでなく、設計→調達→製造→使用→廃棄の全段階で発生します。

設計段階

DfE(環境配慮設計)により、製品の分解性、リサイクル性、省エネ性を高めます。LCA(ライフサイクルアセスメント)により、製品のCO₂排出量を定量評価します。

調達段階

グリーン調達により、環境負荷の低い原材料・部品を優先的に購入します。

製造段階

省エネ法に基づきエネルギー効率を改善し、再生可能エネルギーを導入します。

廃棄段階

各種リサイクル法(家電リサイクル法、自動車リサイクル法など)に基づき、製品の回収・分解・再資源化が行われます。

7つの柱の相互連関 ― システムとしての工場

ここまで7つの柱を個別に解説してきましたが、実際の工場ではこれらが複雑に絡み合い、相互に影響し合っています。

たとえば新製品を立ち上げる際には、次のような流れで7つの柱が連動します。

設計段階

第1(法規制):PL法確認 → 第4(技術):工程設計 → 第5(品質):FMEA → 第7(安全環境):LCA実施

建設段階

第1(法規制):立地法、建築法確認 → 第2(資格):技術者選任 → 第3(ISO):マネジメントシステム構築 → 第4(技術):レイアウト設計 → 第7(安全環境):環境影響評価

生産開始段階

第1(法規制):化審法届出 → 第2(資格):公害防止管理者配置 → 第3(ISO):文書体系整備 → 第4(技術):治工具作成 → 第5(品質):SOP作成 → 第6(生産):MRP稼働 → 第7(安全環境):作業環境測定

運用段階

第1(法規制):法令遵守確認 → 第2(資格):定期報告 → 第3(ISO):内部監査 → 第4(技術):TPM活動 → 第5(品質):SPC管理 → 第6(生産):OEE監視 → 第7(安全環境):KY活動

出荷後

第1(法規制):PL法対応 → 第3(ISO):PDCA改善 → 第4(技術):工程改善 → 第5(品質):クレーム対応 → 第6(生産):在庫最適化 → 第7(安全環境):リサイクル

このように、7つの柱は独立したものではなく、INPUT→PROCESS→OUTPUT→社会という流れの中で、互いに支え合い、補完し合っています。一つの柱が欠けると、工場全体の機能が損なわれます。

システムとして理解する — 他のトピック

本記事と同じ視点で、他の複雑なシステムを読み解いた記事:

これらはすべて、複数の要素が相互作用する『システム』として理解することで、全体像が見えてくるテーマです。サイト「サイエンスは大人を救う」では、暮らしの背後にある”仕組み”をシステムとして読み解くことを目指しています。

まとめ ― 工場は「社会を支えるシステム」

工場とは、単に物を作る場所ではありません。それは、法律、資格、マネジメント、技術、品質、生産管理、安全・環境という7つの柱が支える、精密に設計された社会システムです。

これらすべてが、目に見えない「仕組み」として工場を支えています。消費者が手にする製品の背後には、こうした多層のシステムが存在し、社会の信頼を支えています。工場を理解することは、現代社会の基盤となる「ものづくり」の仕組みそのものを理解することに他なりません。

さらに深く学ぶために

本記事で取り上げたテーマをさらに深く学ぶには、以下の関連記事もご覧ください。

法規制と資格制度

- 学校で学ぶ理科・数学は、どんな資格につながるのか — 初等・中等教育から国家資格へのつながりを理解する

- 日本インフラ史総覧 — 法規制がどのようにインフラ整備を支えてきたかを歴史的に学ぶ

実際の工場を見学する

- 関東一円の工場見学可能な施設・企業の一覧 — この記事で学んだ7つの柱の視点で、実際の工場を観察してみよう

産業史と技術発展

- 日本の地域産業 — 江戸末期から現代までの産業と人口の変遷を辿る

※AI支援によって記事を作成しています。

コメント